Il team guidato da Oronzio De Nora sta lavorando a fondo su una serie di innovazioni che potrebbero rivoluzionare l’intero processo cloro-soda. Per essere governate con profitto, le reazioni elettrolitiche devono essere inquadrate all'interno di almeno quattro parametri fondamentali: quanta energia consumano, quali velocità di reazione possono produrre, quale grado di purezza presentano i prodotti finali e, infine, quanto costano. Ogni reazione chimica, per avvenire, ha bisogno di un supplemento di energia rispetto a quella richiesta dal modello teorico. Minimizzare le resistenze passive che determinano questa ulteriore richiesta di energia, e quindi di costi, è uno dei compiti della ricerca. Attraverso l’analisi di laboratorio si può anche incidere sulle velocità di reazione e sulla qualità dei prodotti finali, evitando i costi direttamente o indirettamente derivati dalla presenza di materiali di scarto da eliminare. Per superare i problemi legati alla fragilità ed al consumo degli anodi di grafite, abitualmente impiegati nelle celle cloro-soda industriali, nella mente di Oronzio De Nora prende corpo l’idea di sperimentare un anodo di metallo non deteriorabile, capace di funzionare con basse tensioni elettriche, minimizzando le energie passive e permettendo il transito di altissime quantità di corrente. Il nuovo anodo dovrebbe quindi essere in grado di sviluppare maggiori velocità di reazione senza generare prodotti collaterali parassiti; dovrebbe inoltre essere facilmente realizzabile e riciclabile, avere prezzi contenuti e ovviamente durare molto a lungo.

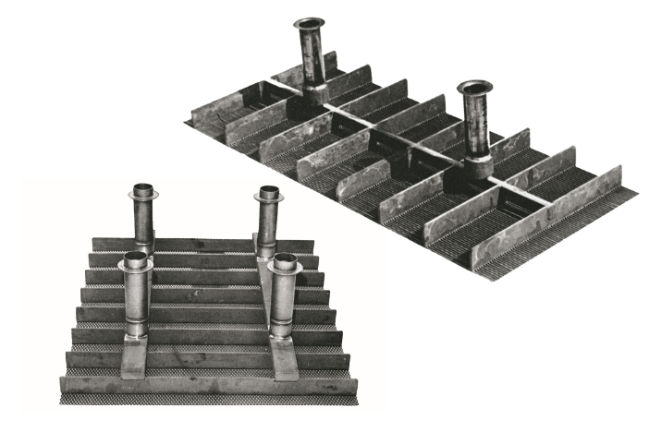

Dal 1958 al 1965, il Gruppo De Nora e la Diamond Shamrock di Painesville, nell’Ohio, sviluppano un programma congiunto di ricerca per tentare di avvicinare il più possibile questi ambiziosi obiettivi. Gli studi si indirizzano inizialmente sul titanio come materiale ideale per la realizzazione dei nuovi anodi metallici. Esistevano già numerose ricerche che mettevano in evidenza come nell’elettrolita tipico del processo cloro-soda, il titanio si immunizzasse ai fenomeni di corrosione diventando addirittura un elemento inerte, tale da non permettere il passaggio di corrente. Il team di Oronzio De Nora lavora sull’applicazione di un sottile film di platino o di leghe platino-iridio a strutture anodiche di titanio, con l’obiettivo di utilizzare contemporaneamente le capacità del titanio di conservarsi inalterato e quelle del platino e delle sue leghe di stabilizzare il passaggio di correnti anche elevate. Questi anodi danno buoni risultati in termini di efficacia delle reazioni ma risultano troppo costosi, nonostante il platino e le sue leghe siano utilizzati in quantità molto ridotte.